いつもめっき屋営業マンのブログをご覧いただきありがとうございます。

今回は円筒研削についてです。

目次

- 円筒研削とは

- 円筒研削の特徴

- 円筒研削の注意点

- 高精度ロールについて

円筒研削とは

円筒研削とは回転させた円筒状の工作物外周面を砥石で研削していく加工のことです。

切削が刃物を使用して切るように削り取っていくのに対して研削は研ぐように削り取っていきます。

砥石は前後にのみ動くのが特徴で工作物を保持するベッドが左右に動くことで砥石幅よりも長い品物を研削します。

円筒研削の特徴

円筒研削の特徴をいくつかご紹介します。

硬い素材でも研削可能

旋盤加工が硬度により切削が難しい素材があるのに対し、研削加工はクロムめっきのような硬い素材も加工が可能です。高精度を実現

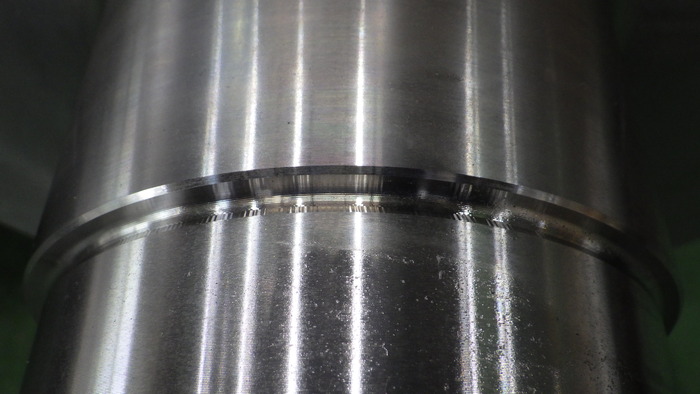

ロールのように段差のある構造でも旋盤加工のように加工面を入れ替えて加工することなく、芯出し後にそのまま仕上げることが可能なので加工部位の同芯が出やすく高精度に仕上げることが可能です。表面はきれいに仕上がる

めっき後に研削することで1.0S以下の準鏡面仕上げにすることも可能です。表面も光沢のあるきれいな仕上がりになります。

円筒研削の注意点

円筒研削の効果を最大限発揮するために切削加工時に気を付けるべき点やロール設計時に検討すべきこと、加工上の注意すべき点があります。研磨(研削)代を適切に設定すること

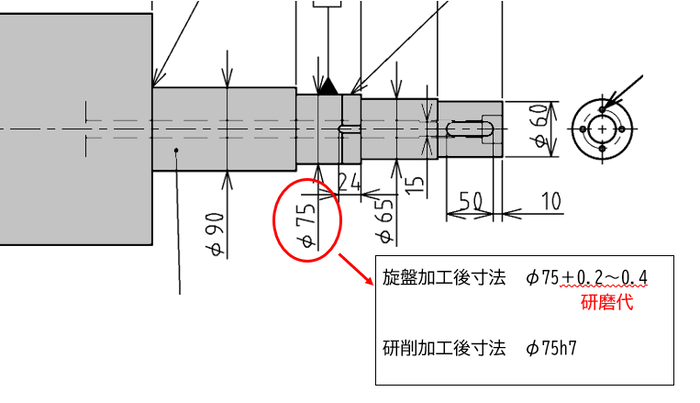

円筒研削する上で必ず必要になるのは研磨代(けんましろ)です。

工作物には公差がつきものですが、研削で公差内に仕上げたり、高精度に加工するためには研削する量に合わせて寸法を大きくすることが大切です。

この研削用に寸法を大きくして仕上げることを研磨代残しと呼びます。

研磨代は多すぎても少なすぎてもだめなので適切に設定することが重要です。

研磨逃げを作ること

研磨代をつける際に合わせて加工しなければならないのが研磨逃げです。

研磨代分を研削で加工し、公差内に仕上げたとしても研削ではR部分に合わせてきれいに加工することは不可能なため、段差ができてしまいます。

段差があるとベアリングなどの部品取り付けの際に支障をきたす可能性があるので削らなかった部分が凸にならないようにあらかじめ溝を作ることを研磨逃げといいます。

これにより研磨後に隅部のRが凸になることはなくなるので部品取り付け時に不具合が出る心配はありません。

図面通りの構造では要求精度が満たせない場合も

ロールの外筒肉厚が薄かったり、軸部の形状が特殊、あるいは材料の種類によってはロールのスペックに必要な精度を満たすことができない場合もあります。弊社では長年にわたり積み上げてきた経験を元にお見積もり時にロール構造の変更のご提案や保証精度をあらかじめ提示させていただいております。

スクラッチや送り目が入る

弊社では研削水の浄化によりスクラッチは大変少ないのですがそれでも0にはできません。

上記がNGの場合は研削後にバーチカル研磨で対応させていただいています。

高精度ロールについて

光学用や電池用フィルムなどの分野で使用されるコーターロール、キャスティングロール等のミクロンオーダーの精度で仕上げられるロールを当社では高精度ロールと呼んでいます。

弊社では円筒研削による高精度ロール製造を得意としたロール製作とめっきのトータルサプライヤーです。

詳しくは下記の記事をご覧下さい。

いかがだったでしょうか?

クロムめっきやロールに関する技術的な質問やお困りごとがあればお気軽にお問い合わせください。

☆☆☆ お気軽にご相談下さい!!! ☆☆☆

TEL :06-6939-4591

FAX:06-6939-1503

ホームページ :

技術サイト「クロムめっきとロールナビ」:

コメント